深孔钻加工是一种在金属、塑料等材料上加工深度大于孔径5倍以上孔洞的专业技术,广泛应用于模具、航空航天、汽车制造等领域。东莞作为中国制造业的重要基地,其深孔钻加工技术尤为成熟,尤其在1.5毫米这类小孔径深孔加工方面,展现了高精度与高效率的特点。

1. 技术定义与应用场景

1.5毫米深孔加工通常指孔径为1.5毫米、深度超过7.5毫米的孔洞加工。这类加工对设备稳定性和操作技术有极高要求,常见于微型模具的冷却水道、精密仪器的流体通道、医疗器械的微孔结构等。东莞的加工企业凭借先进的数控深孔钻床和丰富的经验,能有效应对这类需求。

2. 关键技术要点

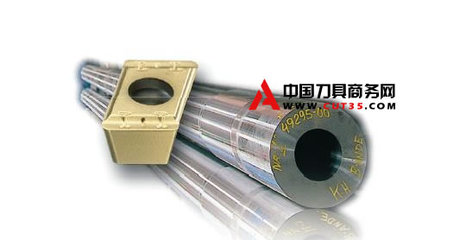

- 设备与刀具:采用高刚性数控深孔钻床,配合硬质合金或金刚石涂层的专用钻头,确保在微小孔径下保持切削稳定性。

- 冷却与排屑:通过高压内冷系统输送切削液,强制冷却并排出切屑,防止因深径比大导致的钻头断裂或孔壁粗糙。

- 工艺参数:严格控制转速、进给速度和切削深度,例如对于1.5毫米孔径,转速常设定在5000-8000转/分,采用分段进给以避免偏差。

3. 东莞产业优势

东莞的深孔钻加工企业集成自动化技术与本地供应链资源,能快速响应客户定制需求。许多工厂配备多轴联动数控系统,实现一次装夹完成多角度深孔加工,提升效率的同时保证孔位精度(可达±0.02毫米)。

4. 挑战与解决方案

小孔径深孔加工易出现钻头偏移、孔内壁灼伤等问题。东莞企业通过优化刀具几何角度、采用振动切削技术以及实时监控系统进行预警,有效降低了废品率。针对不同材料(如不锈钢、铝合金)调整工艺,确保加工质量。

****

在精密制造需求日益增长的背景下,东莞的深孔钻加工技术持续升级,1.5毫米深孔加工能力已成为区域制造业竞争力的重要体现。随着智能化与新材料应用,该技术将进一步向更高精度、更复杂结构的方向发展。