圆棒深孔钻加工,作为精密制造领域的核心技术之一,广泛应用于航空航天、汽车制造、能源装备、模具制造及液压气动等行业。其核心挑战在于加工孔径小(通常直径小于10mm)、孔深比大(L/D常大于10,甚至可达100以上)、加工精度与表面质量要求高。而数控机床,特别是专用深孔钻床或具备深孔加工能力的加工中心,是实现这一工艺的关键设备。

一、 技术核心:数控机床在深孔加工中的角色

与传统加工方式相比,数控(CNC)机床为深孔加工带来了革命性的提升:

- 高精度与一致性:数控系统精确控制主轴转速、进给速度和刀具路径,确保孔的同轴度、直线度和尺寸公差,尤其适合批量生产。

- 高效排屑:深孔加工的最大难题是排屑。数控机床能精确控制啄钻循环、高压冷却液注入(如BTA或枪钻系统),实现强制断屑与有效排屑,防止刀具磨损和孔壁损伤。

- 工艺集成与自动化:现代数控深孔钻床可集成钻孔、镗孔、铰孔甚至滚压等工序,配合自动换刀系统和工件托盘交换,实现长时间无人化运行,大幅提升效率。

- 适应性广:可加工材料涵盖各类钢材、合金、不锈钢、有色金属及高温合金等,满足不同行业的苛刻需求。

二、 供应端分析:数控深孔加工设备与服务的提供者

当前市场供应呈现多元化和专业化趋势:

- 设备制造商:国内外众多机床企业提供专用深孔钻床或多功能加工中心。国际品牌如德国的TBT、UNISIG,日本的日立精机等以高精度、高可靠性著称;国内品牌如德州普利森、无锡华联等则在性价比和定制化服务方面具有优势。供应产品从单轴专用机床到多轴联动、带自动上下料的完整生产线不等。

- 加工服务商(代工厂):大量具备数控深孔加工能力的外协工厂存在,他们投资购置先进设备,为没有自有产能或需要临时扩充产能的制造企业提供服务。这些服务商通常专注于特定行业(如模具、油缸)或材料,工艺经验丰富。

- 关键技术配套:包括专用深孔钻头(枪钻、BTA钻、喷吸钻等)、高压冷却系统、导向套、在线检测装置等的供应商,构成了完整的供应链生态。

三、 需求端分析:日益增长的市场驱动力

市场需求主要来自以下领域,并持续增长:

- 新能源与航空航天:燃料电池双极板流道孔、火箭发动机喷注器小孔、飞机起落架作动筒等部件,对深孔加工的精度、表面光洁度和效率要求极高。

- 汽车工业:发动机燃油喷射系统(共轨管)、转向系统、传动轴及液压阀体等都需要高质量的深孔加工。

- 模具行业:注塑模和压铸模中的冷却水路(水孔)加工是典型应用,直接影响模具寿命和产品成型质量。

- 能源装备:油气开采用的钻铤、液压支架立柱、电站锅炉管等都需要进行深孔加工。

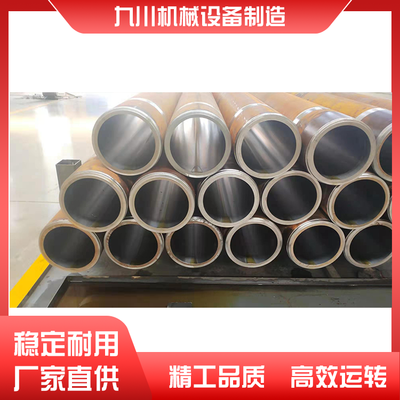

- 通用机械:液压缸筒、气动缸筒、辊筒等是需求量最大的传统市场。

市场需求的特点表现为:对加工精度和稳定性的要求不断提升;对小直径、超大深径比孔的加工需求增多;对交期和成本控制日益敏感;对智能化、可追溯的加工过程有更高期待。

四、 市场趋势与挑战

- 趋势:设备向更高自动化、智能化(集成传感器、自适应控制、预测性维护)发展;加工技术复合化(车、铣、钻一体);服务模式从单纯设备销售向提供“整体解决方案”转变。

- 挑战:高端装备与国际领先水平仍有差距;专业操作与编程人才短缺;面对多品种、小批量的柔性生产需求,如何平衡效率与成本是共同课题。

圆棒深孔钻加工与数控机床技术的结合,是现代高端制造的缩影。供应端正通过技术创新提升能力,需求端则随着产业升级不断释放新的潜能。对于采购方而言,明确自身产品的技术规格、批量及质量要求,是选择合适设备供应商或外协服务商的关键。对于供应方而言,深耕细分领域、强化技术服务和工艺支持能力,是在竞争中脱颖而出的核心。供需双方的高效匹配与协同创新,共同推动着深孔加工技术向更精密、更高效、更智能的未来迈进。